自動車や造船といった国を支える高度な製造技術。その担い手である熟練技術者の技能伝承が社会の高齢化で近い将来危ういかもしれない ———— 製造業に強みをもつ企業がいま、この問題に危機感を募らせている。日本はもとより、人生100年時代を見据える多くの先進国が直面する共通の課題だ。

このほど、技能伝承問題を解決する可能性をもつ、新しいロボットシステムが公開される。川崎重工が「2017 国際ロボット展(iREX 2017)」(11/29〜12/2 in 東京ビッグサイト)にて展示する「技能伝承ロボットシステム」だ。川崎重工はこのシステムを「Successor(サクセサー=継承者)」と名付けた。一体どんなロボットシステムなのか?

ロボットが職人の「弟子」になる世界を実現させる

そもそも川崎重工は、1969年に国産初の産業用ロボットの生産を開始したリーディングメーカーであり、現在は産業用ロボット事業で世界で5本の指に入るシェアとされる。サクセサー開発の責任者である川崎重工業 常務執行役員 ロボットビジネスセンター長の橋本康彦氏は、サクセサーの開発に挑んだきっかけを次のように語る。

「サクセサーは、日本のモノづくりを支えてきた熟練技術者が持つ貴重な技能を後世に残すとともに、これまで自動化が困難だった分野にロボットによる効率化を実現し、労働力不足の解消にも貢献するものです。サクセサー=継承者という名称には、ロボットに“技能を継承させる”こと、そのロボットを通じて若い技術者にも“技能を伝える”こと、さらには、ロボット活用の領域を拡大するという“新しい概念を世の中に広げていく”こと。3つの意味を持たせています」

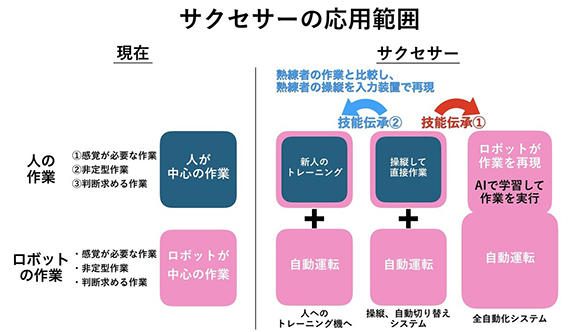

サクセサーのソリューションは、作業者が自ら、専用の操作装置(コントローラーのようなもの)を使って、実際の工場作業をするようにロボットアームを遠隔で操作して作業するだけで、ロボットが人間の感覚の微妙なさじ加減を学習し、人間の動きを再現するという画期的なもの。

この遠隔操作装置には、ロボットアームを通して行った作業が、実際に手で作業をしているかのような重さや振動といった感覚のフィードバックがあるほか、職人の「目」や「耳」を兼ねるカメラやマイクからの情報も統合的に取り込んで、「正しく成功した作業」の状態を記録し、作業を再現することができる。

「一般にはあまり知られていないかもしれませんが、現代でも“ロボットにはできない作業”とされている工程は少なくないのです。たとえば、自動車のシートを車体に取り付ける作業です。これは車体ごとに取り付け位置の微妙なバラつきがあるため、人間が手のひらに伝わる感触などでシートをはめ込む位置を判断し、取り付けていきます。

人間には簡単でも、決められた正確な作業を得意とするロボットには、従来は毎回状況が違い、判断が必要な作業はできなかった。サクセサーでは、人間が作業を繰り返す中で、位置や速度、加速度といったデータを蓄積。これを解析することで、作業の“コツ”を学習することができるのです」(橋本氏)

現代でも解決できない「産業用ロボットにはできない作業」

なぜこうした作業は人間しかできなかったのだろうか?従来、ある作業をロボットにさせる際には、専門のエンジニアが人間の複雑な動作を観察し、ロボットの動きに置き換えてプログラミングしていくのが一般的だった。この方法では、職人が手の感触や音といった感覚を頼りに行うような、“複数の感覚を組み合わせて成功させる”作業の再現は困難だった。また、プログラミングするにも一定の時間とコストがかかるため、少数生産の作業に向かない(人間が作業した方が低コスト)という問題も抱えていた。

サクセサーの仕組みなら、人間の動きをロボットが学習し、動きを再現できるようになるため、ロボットにプログラミングするエンジニアは不要となる。そのため、中小企業での少量多品種生産や製品仕様の異なる受注生産品の製造等、従来ロボット化が困難と言われてきた分野にも、ロボット化できる可能性が広がると橋本氏は言う。

サクセサーの特徴である、遠隔操作は、産業の現場に様々なメリットを生み出す。そのひとつが、「作業者の過酷環境からの解放」だ。作業者は遠隔操作装置を通じてロボットを操作できるため、ロボットの周辺にいる必要がなくなる。その結果、大型ロボットと人間との協調作業を安全に行なえ、高温や粉塵などの過酷環境下での作業や、身体的負荷が大きい重量物を扱う作業を大幅に減らすことができる。

また、ロボットが人間の作業を学習し、自動運転できる範囲が広がれば、人間の操作が必要な範囲が減っていく。そうすれば、技術者1人で、同時に動く複数台のロボットを監督し、操作できるようになり、一人当たりの生産効率も飛躍的に高まる。

「ロボットではできない作業領域」を見つめ直す

サクセサーの実用化が2017年の今になったのはなぜなのだろうか。遠隔操作とロボットによる自動化を組み合わせるという発想は、もっと早くに生まれていても不思議ではないとも思う。

橋本氏はこの質問に「まさに産業用ロボット界のコロンブスの卵だ」と苦笑する。川崎重工では、遠隔でロボットを動かす、いわゆるマスタースレーブの操縦技術は1980年代から開発を続けており、一方で自動化技術も手がけていた。けれども、それら技術を組み合わせれば「職人技の学習と自動化ができる」という発想が、産業用ロボット界にはあまりなかったのではないか、と分析する。

サクセサーは既存技術の延長線上にあるため、開発期間は2年弱という異例の短期間で実用化まで漕ぎ着けた。これは、川崎重工がマスタースレーブ型の技術や自動化技術、さらにAIも含めて「それぞれの要素技術はすでに全部持っており、熟知していた」(橋本氏)ことが大きい。

「サクセサーの“熟練技術者の技能を再現する”というアプローチが今の時代になって出てきた背景には、従来は困難だった領域でもロボットの導入を推進していこうという会社としての意思がありました。

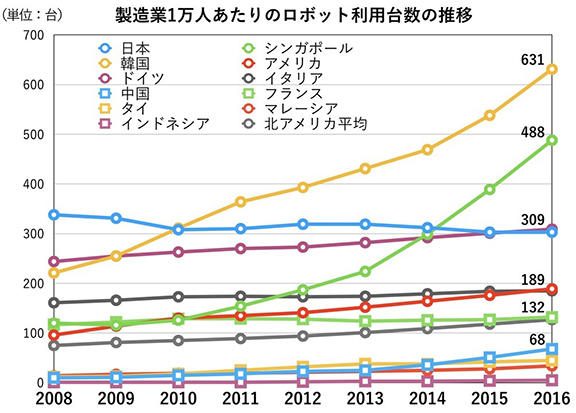

統計データによると、製造業従業員1万人当たりの産業用ロボット利用台数は、日本は約300台。この分野において世界で一番進んでいる韓国でも約600台(出典:国際ロボット連盟)。製造業の自動化に関しては、まだ残された領域のほうが多いと考えています。サクセサーによってこの数字を1000台、2000台という水準に引き上げていけると、我々は信じています」(橋本氏)

サクセサーが切り開く、人と産業用ロボが「共働」する近未来

川崎重工では、サクセサーのシステムに機械学習のAIを組み合わせ、作業者が遠隔作業を繰り返すうちに自動的に学習して、ロボットが技能を習得していくような仕組みにも取り組み、手応えを得ているという。

サクセサーがAIを通じて技術を「習得」すれば、人間の親方のように「正しい作業」と「失敗した作業」を判別することもできるようになる。すると、今度は弟子となる人間が、サクセサーから正しい作業方法を「学ぶ」こともできる。サクセサーを媒介に、ある種の「技能伝承」が実現することになる。映画かSFの世界の出来事のように聞こえるかもしれないが、これは川崎重工がリアルなユースケースとして想定する、将来のロボット工業社会の姿の1つだ。

サクセサーは今後、2018年度から一部の顧客向けに限定販売し、2019年度の一般向け販売を目指す。価格などの詳細は今後決めていく段階だ。

(文・加藤肇、撮影・岡田清孝)